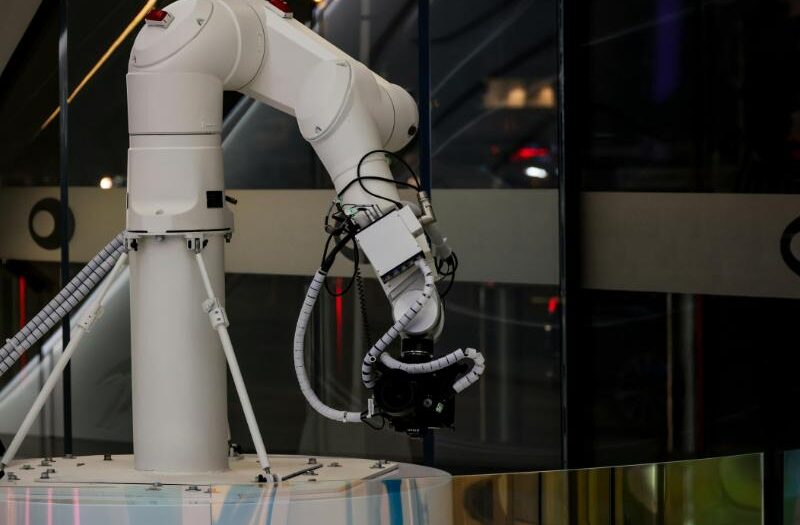

Programowanie robotów przemysłowych jest jednym z kluczowych etapów automatyzacji produkcji, który decyduje o skuteczności całego wdrożenia. Odpowiednio zaplanowane i wykonane programowanie robotów przemysłowych pozwala nie tylko uruchomić proces, ale także zoptymalizować go pod kątem wydajności, jakości i bezpieczeństwa. W nowoczesnych zakładach produkcyjnych programowanie robotów przemysłowych stanowi fundament stabilnej i powtarzalnej pracy linii. Właściwe przejście przez wszystkie etapy wdrożenia minimalizuje ryzyko błędów i przestojów.

Analiza procesu technologicznego przed programowaniem

Pierwszym i niezwykle istotnym etapem, od którego rozpoczyna się programowanie robotów przemysłowych, jest szczegółowa analiza procesu technologicznego. Na tym etapie określane są wszystkie operacje, jakie robot ma wykonywać, kolejność działań oraz wymagania jakościowe i czasowe. Programowanie robotów przemysłowych musi uwzględniać geometrię detalu, sposób jego podawania, orientację oraz warunki środowiskowe panujące na linii.

Analiza obejmuje także ocenę współpracy robota z innymi maszynami, czujnikami i systemami sterowania. Programowanie robotów przemysłowych nie może być oderwane od realiów produkcji, dlatego na tym etapie identyfikuje się potencjalne wąskie gardła oraz zagrożenia kolizyjne. Dobrze przeprowadzona analiza pozwala zaplanować ruchy robota w sposób bezpieczny i efektywny, co znacząco skraca czas późniejszego wdrożenia. To właśnie na tym etapie zapadają decyzje, które w największym stopniu wpływają na końcową wydajność systemu.

Tworzenie i testowanie programu robota

Kolejnym krokiem jest właściwe programowanie robotów przemysłowych, czyli tworzenie programu sterującego pracą robota. Program obejmuje trajektorie ruchu, prędkości, punkty robocze oraz logikę współpracy z innymi urządzeniami. Programowanie robotów przemysłowych coraz częściej realizowane jest w środowiskach offline, co pozwala symulować pracę robota bez zatrzymywania produkcji.

Testowanie programu jest równie ważne jak jego napisanie. Programowanie robotów przemysłowych na etapie testów pozwala wykryć błędy logiczne, nieoptymalne ruchy czy ryzyko kolizji. Symulacje umożliwiają sprawdzenie czasu cyklu oraz płynności pracy robota w różnych scenariuszach produkcyjnych. Dzięki temu programowanie robotów przemysłowych może zostać dopracowane jeszcze przed uruchomieniem na rzeczywistej linii, co znacząco ogranicza ryzyko kosztownych przestojów i poprawek.

Uruchomienie oraz walidacja pracy na linii

Ostatnim etapem, w którym programowanie robotów przemysłowych nabiera praktycznego znaczenia, jest uruchomienie systemu na rzeczywistej linii produkcyjnej. Na tym etapie program jest wgrywany do robota, a jego praca testowana w warunkach rzeczywistych. Programowanie robotów przemysłowych podlega wtedy drobnym korektom, wynikającym z rzeczywistego zachowania detali, tolerancji mechanicznych czy zmiennych warunków pracy.

Walidacja polega na sprawdzeniu, czy robot wykonuje zadania zgodnie z założeniami technologicznymi i jakościowymi. Programowanie robotów przemysłowych jest oceniane pod kątem stabilności, powtarzalności oraz bezpieczeństwa pracy. Po pozytywnej walidacji system może zostać przekazany do regularnej eksploatacji. Dobrze przeprowadzone uruchomienie gwarantuje, że programowanie robotów przemysłowych przełoży się na realne korzyści produkcyjne, takie jak krótszy czas cyklu, mniejsza liczba błędów i wyższa jakość wyrobów.

Jeżeli zależy Ci na profesjonalnym podejściu do automatyzacji i chcesz, aby programowanie robotów przemysłowych w Twoim zakładzie było wykonane rzetelnie i kompleksowo, odwiedź https://robexpert.pl/programowanie-robotow-przemyslowych/. Wybierając RobExpert, wybierasz doświadczenie, profesjonalizm oraz innowacyjność. Zespół firmy to specjaliści z wieloletnią praktyką w dziedzinie robotyki oraz pasjonaci technologii przyszłości, którzy do każdego projektu podchodzą indywidualnie. RobExpert znany jest z elastyczności, terminowości oraz wysokiej jakości realizacji, dzięki czemu programowanie robotów przemysłowych staje się solidną podstawą rozwoju nowoczesnych linii produkcyjnych.